Suscríbase a nuestro boletín y sea siempre el primero en enterarse de lo que está sucediendo.

Ámbito de aplicación, ventajas y desventajas de los diferentes métodos de procesamiento de minerales, Parte 1

Aug 02, 2024La clasificación del mineral es un paso muy crítico en la producción minera, que afecta directamente la tasa de recuperación del mineral, la tasa de utilización de recursos y la calidad del producto final. Mediante una clasificación eficaz, se pueden separar minerales útiles de rocas estériles o minerales de baja calidad, aumentando así el valor general del mineral. Además, la clasificación de minerales también ayuda a reducir el consumo de energía y materiales en el procesamiento posterior, reducir los costos de producción y reducir el impacto ambiental. Los diferentes minerales utilizan diferentes métodos de clasificación según sus propiedades físicas y químicas.

Diferente métodos de beneficio de mineral Tienen sus propios minerales aplicables y ventajas y desventajas. A continuación presentaremos en detalle los ocho principales métodos de clasificación existentes en el mercado a través de dos artículos:

1. Gravedad Sseparación Mmétodo

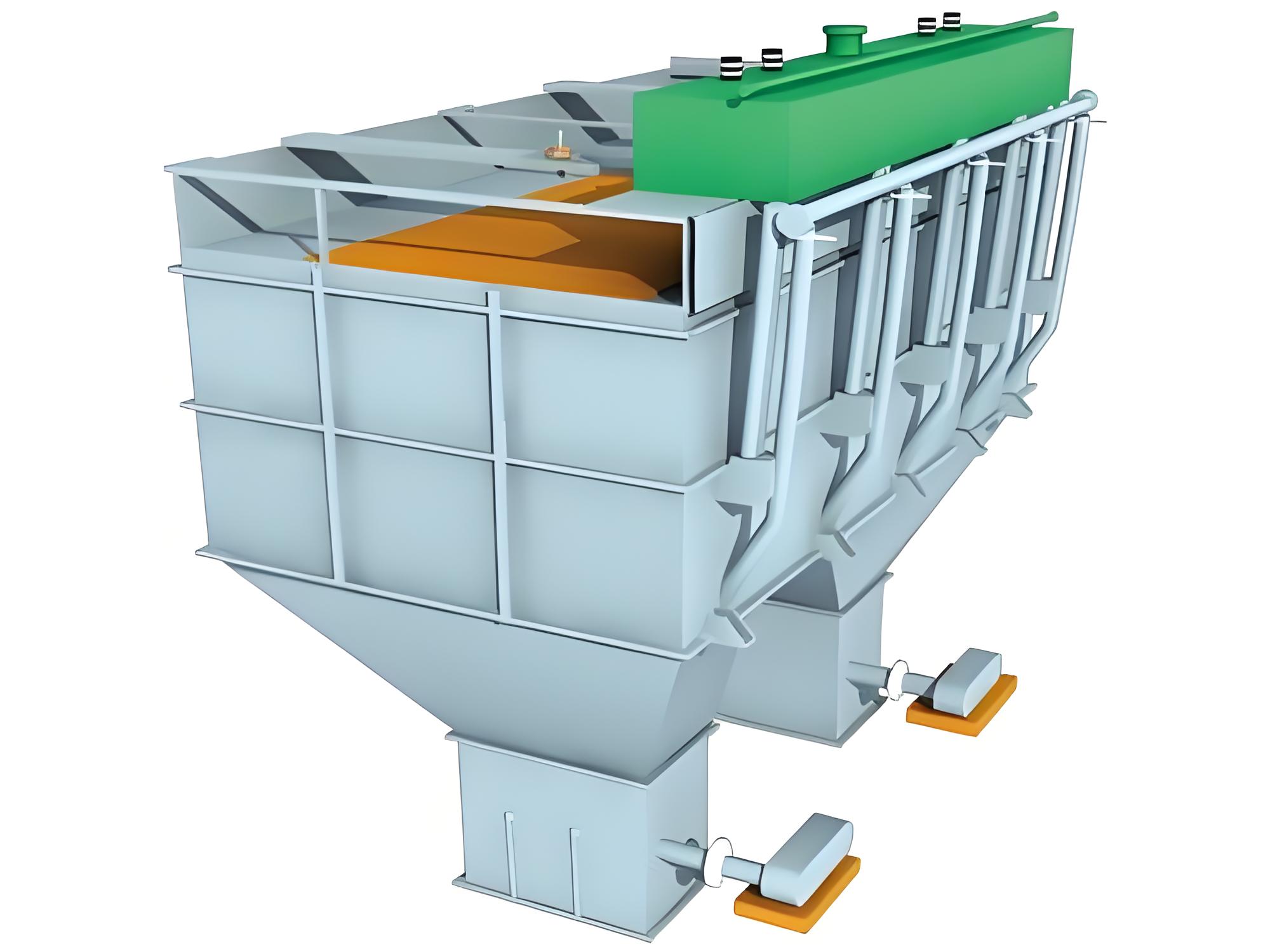

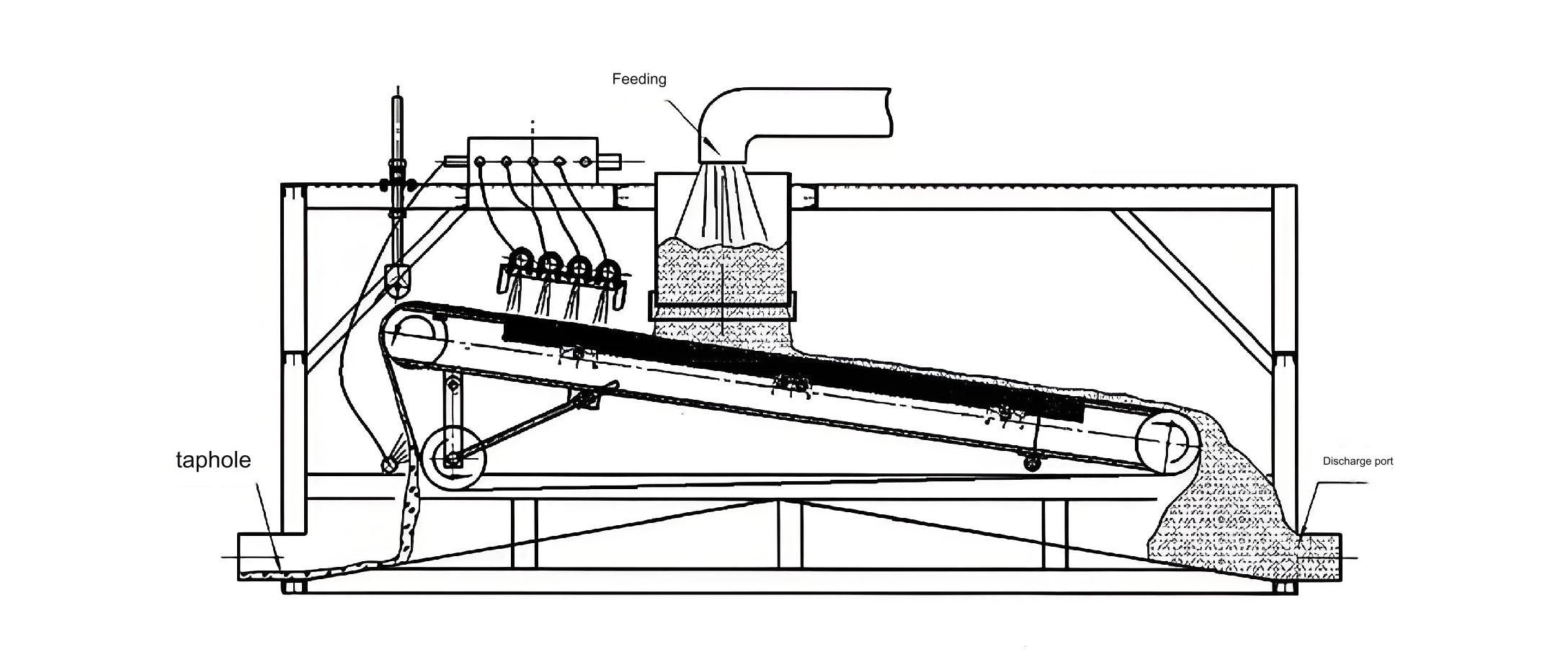

El método de separación por gravedad es un método de clasificación basado en la diferencia en la velocidad de sedimentación de diferentes partículas minerales bajo la acción de la gravedad. Este método es adecuado para procesar minerales con una gran diferencia de densidad entre minerales útiles y ganga. Los equipos de separación por gravedad generalmente funcionan en agua u otros medios fluidos, utilizando la gravedad o la fuerza mecánica para separar partículas minerales. Los tipos de minerales que se pueden separar son principalmente los siguientes:

(1) Minerales de tungsteno, estaño y oro: La separación por gravedad es un método tradicional para procesar estos minerales metálicos, especialmente para el beneficio de minerales de oro y estaño a placer.

(2) Minerales de metales raros: Los minerales de placer que contienen metales raros como niobio, tantalio, titanio y circonio también suelen procesarse mediante separación por gravedad.

(3) Mineral de hierro débilmente magnético: La separación por gravedad se puede utilizar para separar mineral de hierro débilmente magnético, mineral de manganeso, mineral de cromo, etc.

(4) Minerales no metálicos: En la industria de procesamiento de minerales no metálicos, la separación por gravedad también se usa ampliamente para procesar minerales como asbesto, diamantes, caolín, apatita y pirita.

Ventajas de la separación por gravedad

(1) Bajo costo: El costo de producción de la separación por gravedad es relativamente bajo porque no requiere reactivos químicos complejos ni equipos de alto consumo de energía.

(2) Respetuoso con el medio ambiente: Dado que no se utilizan reactivos químicos o solo se utiliza una pequeña cantidad, el método de separación por gravedad contamina menos el medio ambiente.

(3) Amplia aplicabilidad: El método de separación por gravedad es adecuado para procesar minerales con una gran diferencia de densidad entre minerales útiles y ganga, mostrando especialmente buenos resultados cuando se procesan minerales de grano grueso.

(4) Equipo sencillo: Los equipos de separación por gravedad suelen tener una estructura sencilla y un bajo coste de mantenimiento.

Desventajas del método de separación por gravedad.

(1) Baja eficiencia en el procesamiento de minerales de grano fino: La separación por gravedad no es eficiente cuando se procesan minerales de menos de 0,1 mm y el efecto de separación en minerales de grano fino es limitado.

(2) Capacidad de procesamiento de equipos limitada: Para algunos materiales, la capacidad de procesamiento de los equipos de separación por gravedad puede no ser suficiente para satisfacer las necesidades de la producción a gran escala.

(3) Desafíos técnicos: La optimización y el control del proceso de separación por gravedad es relativamente complejo y requiere conocimientos y habilidades profesionales.

Las ventajas de la separación por gravedad se reflejan principalmente en su economía y respeto al medio ambiente, mientras que las desventajas se concentran en el procesamiento de minerales de grano fino y en la mejora de la capacidad de procesamiento de los equipos.

Al procesar minerales de grano fino, los principales problemas encontrados por el método de separación por gravedad incluyen una mala dispersión de los materiales de grano fino en el campo de gravedad, una fácil aglomeración y una diferencia de gravedad específica reducida con la ganga, todo lo cual conducirá a una separación por gravedad reducida. efecto. Además, la energía superficial de los minerales de grano fino aumenta, lo que los hace fáciles de adsorber en otras partículas, lo que aumenta la dificultad de separación. Por lo tanto, en aplicaciones prácticas, el uso del método de separación por gravedad debe seleccionarse de acuerdo con las características específicas del mineral y los requisitos de producción.

2. Flotación Mmétodo

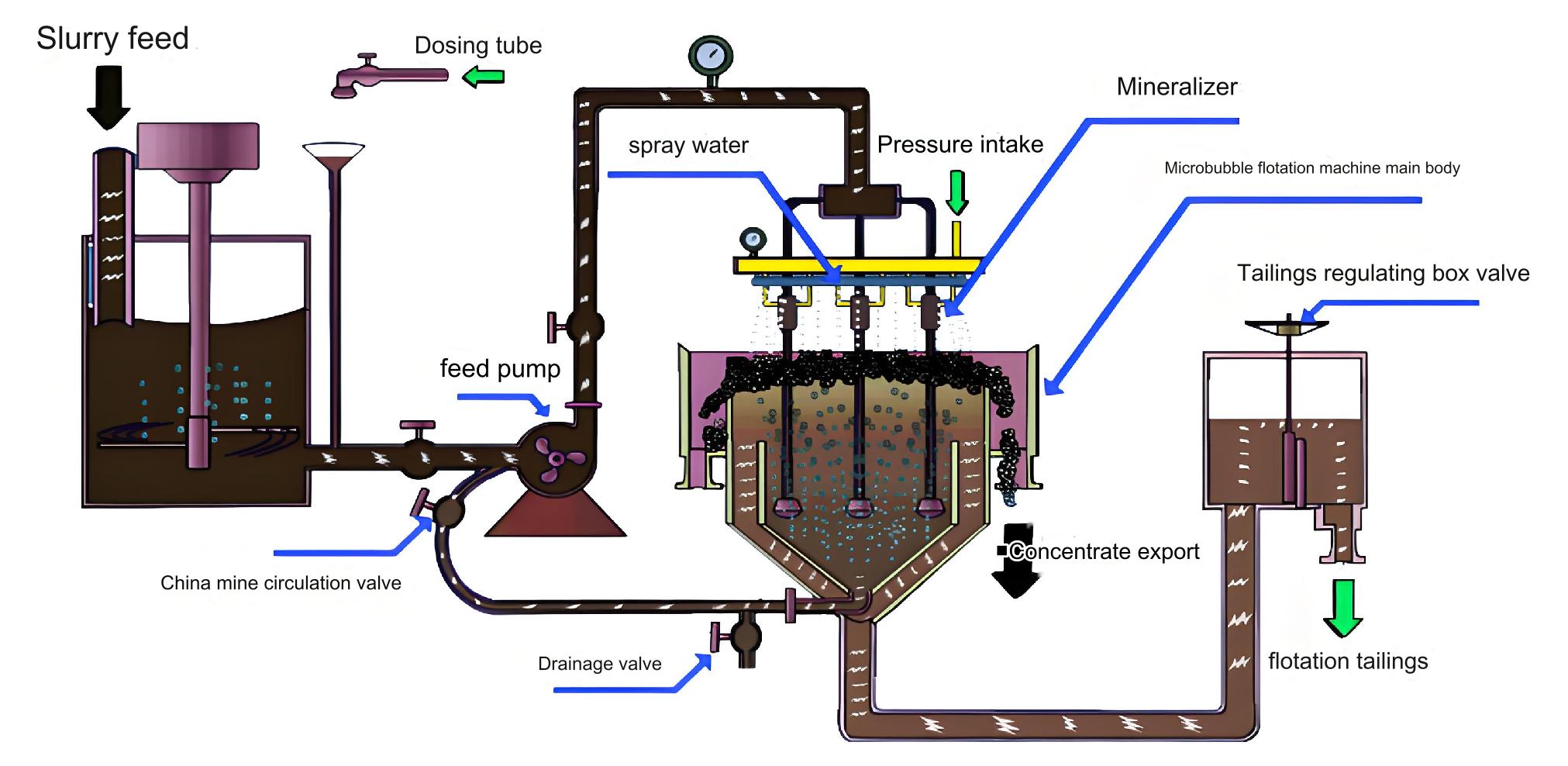

La flotación es un método de separación físico y químico ampliamente utilizado en el procesamiento de minerales. Utiliza la diferencia de afinidad entre minerales y burbujas para lograr la separación de minerales.

La flotación tiene aplicaciones importantes en muchas industrias. En el campo de la clasificación de minerales, es aplicable a una variedad de metales no ferrosos, metales raros y minas no metálicas, incluidos cobre, plomo, zinc, oro, plata, níquel, cobalto, tungsteno, molibdeno, estaño, antimonio, bismuto, titanio, circonio, vanadio, cromo, litio, berilio, estroncio, bario, calcio, magnesio, boro, silicio, fósforo, azufre, grafito, talco, yeso, bentonita, tierra de diatomeas, etc. Además, también se utiliza la flotación. para el lavado de carbón y procesamiento de otros minerales no metálicos.

La flotación es un método de beneficio ampliamente utilizado para el procesamiento de minerales, especialmente para minerales sulfurados y ciertos minerales no sulfurados. Los siguientes son varios tipos de minerales para los cuales la flotación generalmente logra los mejores resultados:

(1) Mineral de sulfuro de cobre: La flotación es el método preferido para procesar mineral de sulfuro de cobre porque los minerales de sulfuro de cobre tienen buena flotabilidad y pueden separarse eficazmente del mineral mediante el uso de recolectores y reguladores específicos.

(2) Mineral de sulfuro polimetálico: Para minerales que contienen minerales de sulfuro polimetálicos como plomo, zinc y oro, la flotación puede separar y recuperar eficazmente estos metales.

(3) Ciertos minerales no metálicos: La flotación también es adecuada para la extracción de minerales no metálicos, como fosfato, caliza, fluorita, etc. Estos minerales se pueden separar de otros minerales mediante procesos de flotación para mejorar la pureza del producto.

(4) Mineral de oro refractario: Para minerales de oro complejos, la tecnología de flotación puede lograr una mayor tasa de recuperación, especialmente cuando se usa en combinación con separación por gravedad, cianuración y otros métodos, que pueden mejorar significativamente el efecto de recuperación.

(5) Mineral de hierro: Aunque la separación magnética se suele utilizar para el beneficio del mineral de hierro, en algunos casos, la flotación también se puede utilizar para tratar minerales de hierro como la hematita, especialmente cuando el mineral contiene otros minerales que son fáciles de flotar.

El efecto de la flotación se ve afectado por factores como las propiedades del mineral, la composición mineral, el tamaño de las partículas minerales y las propiedades de la superficie. Al optimizar la selección de agentes de flotación, ajustar el valor de pH de la suspensión, controlar el tiempo de flotación y el tamaño de las burbujas y otras condiciones operativas, se puede mejorar aún más la eficiencia de la flotación y la tasa de recuperación de metales.

Como método de beneficio ampliamente utilizado, la flotación tiene las siguientes ventajas únicas:

Aplicable a materiales de grano fino: La flotación es particularmente adecuada para procesar materiales finos y microfinos, que son difíciles de recuperar mediante otros métodos de beneficio. La flotación puede separar eficazmente partículas minerales microfinas de menos de 10 μm de la suspensión.

Racionalidad económica: La flotación suele ser más racional económicamente porque puede lograr mejores resultados de procesamiento de minerales a un costo menor, especialmente cuando se procesan grandes cantidades de mineral. Los equipos de flotación tienen una gran capacidad de producción a escala y un bajo costo unitario.

Operatividad flexible: Durante el proceso de flotación, el tipo y la dosis de reactivos, el valor de pH de la suspensión, la intensidad de agitación y otros parámetros se pueden ajustar para adaptarse a las características de diferentes minerales y lograr una separación efectiva de minerales.

Amplia gama de aplicaciones: La flotación no sólo se utiliza para el procesamiento de minerales de metales no ferrosos como cobre, zinc, plomo, níquel, etc., sino también para el procesamiento de minerales de metales ferrosos, metales preciosos y minerales no metálicos, e incluso en el campo. de purificación de agua.

Alta eficiencia de clasificación: La flotación utiliza las diferencias en las propiedades físicas y químicas de la superficie mineral para adsorber partículas minerales a través de burbujas para lograr una clasificación eficiente, lo que ayuda a mejorar la tasa de recuperación de minerales y la calidad de los concentrados.

Aunque la flotación tiene tantas ventajas, también tiene algunos problemas potenciales en términos de protección ambiental, entre los que se incluyen principalmente:

(1) Contaminación ambiental de los reactivos de flotación: Los reactivos utilizados en el proceso de flotación, como colectores y espumadores, pueden contener sustancias químicas nocivas. Algunas de estas sustancias permanecen en los relaves durante el proceso de flotación. Si se vierten directamente sin el tratamiento adecuado, contaminarán el agua y el suelo y afectarán al equilibrio ecológico.

(2) Contaminación por metales pesados: Las aguas residuales de flotación pueden contener altas concentraciones de elementos metálicos pesados. Estos elementos ingresan al agua a través de la precipitación, la formación de complejos y otros efectos, lo que representa una amenaza para los organismos acuáticos y puede afectar la salud humana a lo largo de la cadena alimentaria.

(3) Contaminación orgánica: Los agentes orgánicos utilizados en el proceso de flotación se descomponen bajo la acción de microorganismos, los cuales pueden consumir una gran cantidad de oxígeno disuelto, provocando hipoxia del agua y afectando la supervivencia de los organismos acuáticos.

(4) Contaminación ácido-base: El medio ácido-base utilizado en el proceso de flotación puede cambiar el valor del pH del cuerpo de agua y tener un efecto adverso sobre el medio ambiente.

(5) Contaminación secundaria: Si los relaves de flotación no se manejan adecuadamente, pueden causar contaminación secundaria en el suelo alrededor del área minera, afectando la calidad del suelo y el crecimiento de los cultivos.

Para resolver estos posibles problemas, es necesario tomar una serie de medidas de protección ambiental, como mejorar el proceso de flotación, utilizar reactivos de flotación de baja toxicidad y alta eficiencia, implementar el reciclaje de aguas residuales de relaves y tecnología de producción limpia, y llevar a cabo Evaluación de riesgos y remediación de las áreas contaminadas alrededor del área minera. Estas medidas ayudarán a reducir el impacto negativo de la flotación en el medio ambiente y lograr el desarrollo sostenible de la industria minera.

En cualquier caso, dadas las muchas ventajas de la flotación, ésta se ha convertido en uno de los métodos de procesamiento de minerales más utilizados y más prometedores.

3. Magnético Sseparación Mmétodo

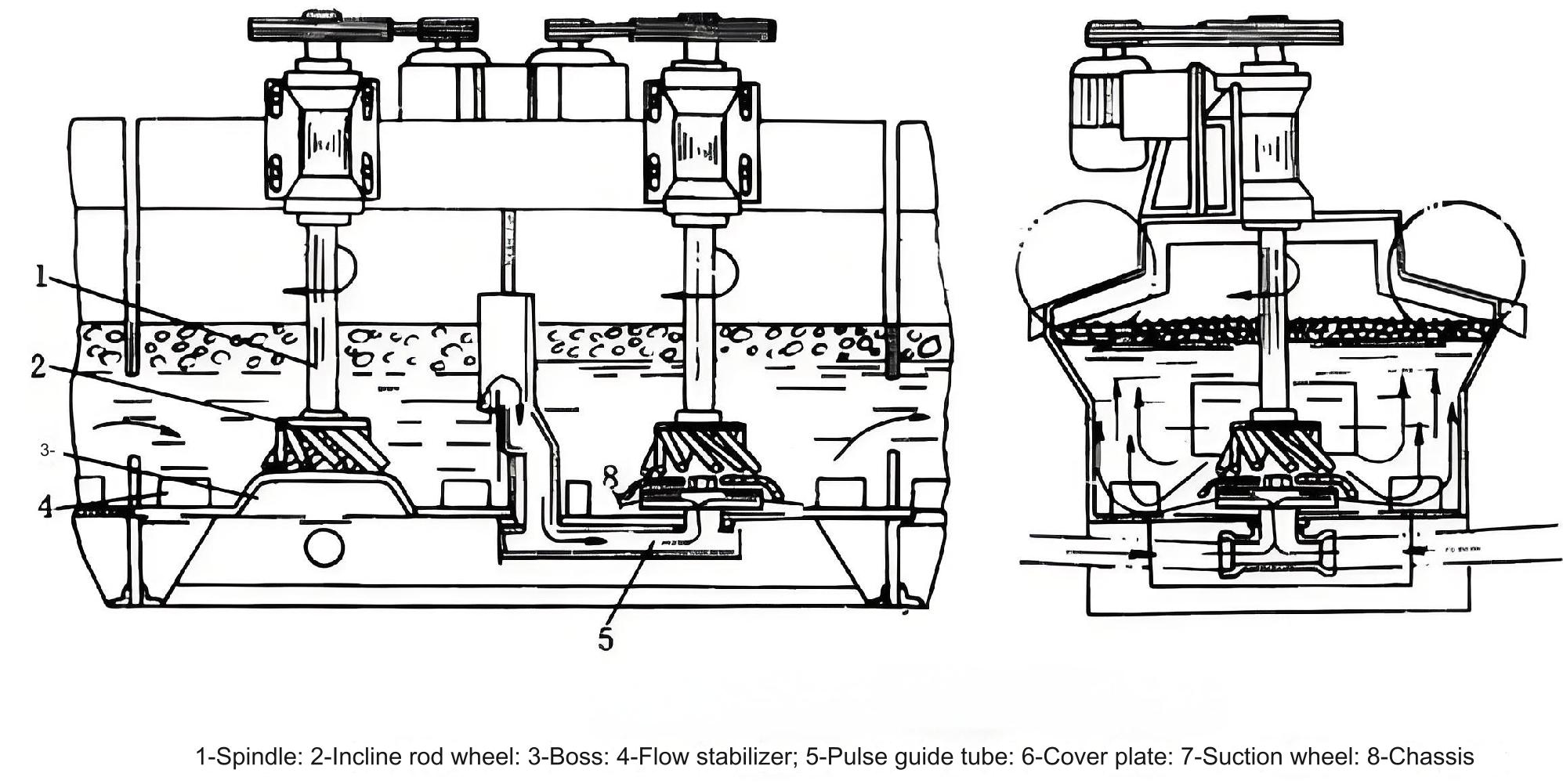

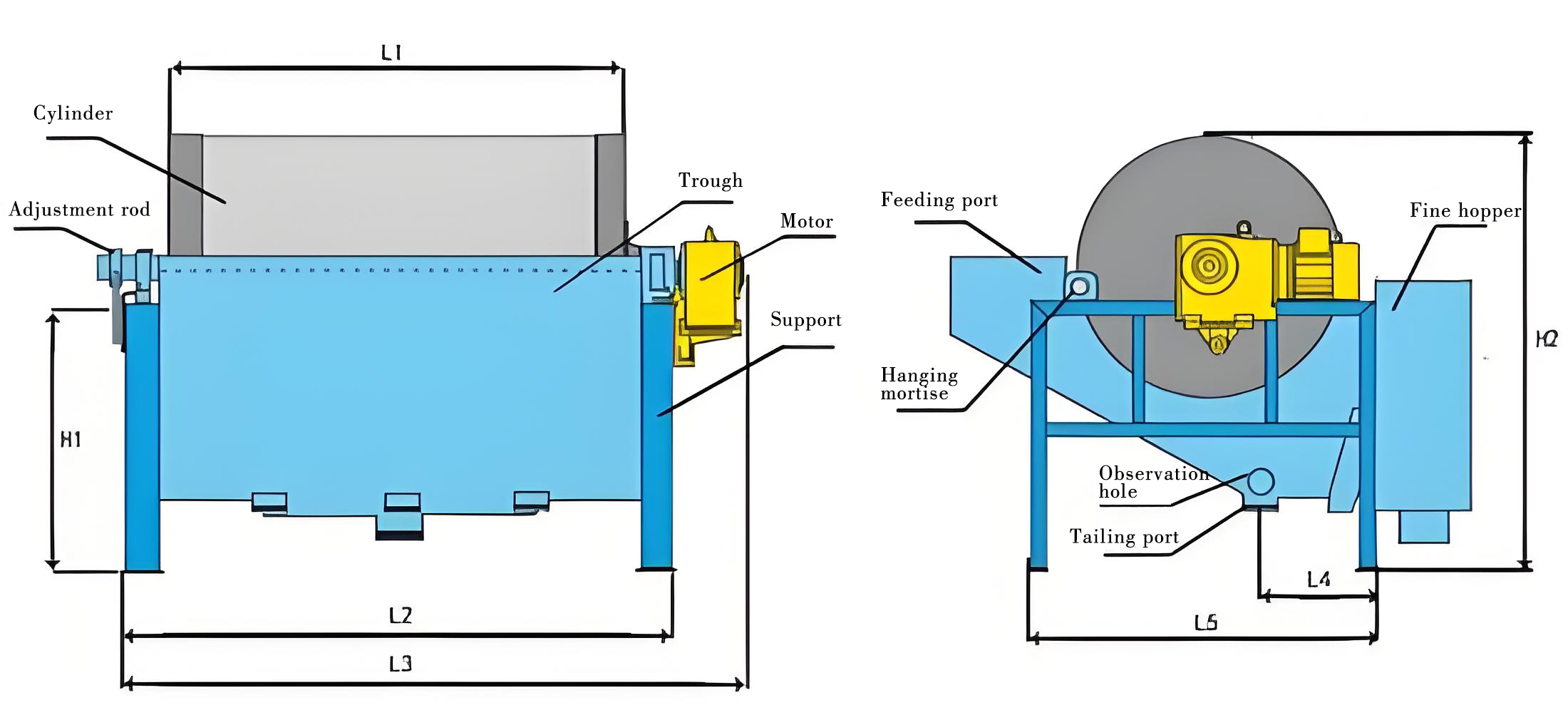

La separación magnética es un método de separación de minerales basado en la diferencia magnética de los minerales. En este proceso, las partículas minerales pasan a través de un campo magnético, y los minerales magnéticos son atraídos por la fuerza magnética y adsorbidos al imán o medio magnético, mientras que los minerales no magnéticos no son adsorbidos, logrando así la separación de los dos. La separación magnética puede ser húmeda o seca, y el equipo de separación magnética y las condiciones operativas adecuadas se seleccionan de acuerdo con las diferentes características minerales y requisitos de procesamiento.

Alta eficiencia de la separación magnética en el procesamiento de minerales específicos.

La separación magnética muestra una alta eficiencia en el procesamiento de minerales con alto contenido de hierro, especialmente aquellos con magnetismo evidente. Por ejemplo, el mineral de magnetita pobre se puede procesar mediante separación magnética débil, mientras que el mineral de hematita se puede separar directamente mediante un separador magnético de campo magnético fuerte incluso sin tostación por magnetización. Además, los minerales de manganeso y la wolframita también son adecuados para la separación mediante separadores magnéticos de campo magnético fuerte.

Solicitud sescenarios del método de separación magnética

La separación magnética no sólo se utiliza ampliamente en la extracción de minerales de hierro, sino también en la eliminación de impurezas de minerales no metálicos, la desulfuración del carbón y la purificación de aguas residuales y gases de escape. El desarrollo de separadores magnéticos de alto gradiente y separadores magnéticos superconductores ha permitido que la separación magnética procese minerales con tamaños de partículas más finos, ampliando su rango de aplicación en el campo del procesamiento de minerales.

Según la información más reciente, el avance de la tecnología de separación magnética, como la aplicación de separadores magnéticos de polos magnéticos de inducción multicapa, separadores magnéticos de alto gradiente y separadores magnéticos superconductores, ha permitido que la separación magnética procese de manera más efectiva materiales de grano fino y micro. minerales de grano fino débilmente magnéticos. El desarrollo de estas tecnologías ha traído nuevas oportunidades a la industria de procesamiento de minerales.

Las ventajas de la separación magnética se reflejan principalmente en su eficiente capacidad de procesamiento de minerales y su respeto al medio ambiente:

Buena separación: La separación magnética puede lograr eficazmente la separación selectiva de minerales coexistentes de múltiples elementos, mejorando la tasa de utilización y la pureza de los minerales.

Flujo de proceso simple: El proceso de operación del separador magnético es relativamente simple, fácil de realizar un control automático y reduce la dificultad de operación y los costos de mano de obra.

Ahorro de energía y reducción de emisiones: Durante el funcionamiento del separador magnético, la tasa de utilización de energía es alta y no se requieren reactivos químicos, lo que no contaminará el medio ambiente y está en línea con el concepto moderno de protección ambiental y ahorro de energía.

Operación estable del equipo: El separador magnético utiliza materiales magnéticos de alta calidad y tecnología avanzada, lo que hace que el equipo sea estable, de larga duración y de bajo mantenimiento.

Las desventajas de la separación magnética implican principalmente su sensibilidad a las propiedades del material y su capacidad de procesamiento limitada:

Gran huella de equipo: Los separadores magnéticos generalmente requieren una gran huella, lo que puede aumentar el costo de inversión y la presión sobre el uso de la tierra de las empresas.

Sensible a las propiedades del material: Las partículas magnéticas fuertes son propensas a aglomerarse o suspenderse durante la separación magnética, lo que puede afectar el efecto de separación. Además, los separadores magnéticos también tienen ciertos requisitos en cuanto al tamaño de las partículas, el contenido magnético, la lubricidad, etc. del material; de lo contrario, afectará el efecto de separación magnética y la estabilidad del equipo.

Al procesar minerales no magnéticos, las limitaciones de la separación magnética se reflejan principalmente en los siguientes aspectos:

Baja eficiencia de separación: Dado que los minerales no magnéticos en sí mismos no son magnéticos, no serán atraídos directamente por el campo magnético. Por lo tanto, la eficiencia de separación de la separación magnética cuando se procesan minerales no magnéticos no suele ser tan alta como cuando se procesan minerales magnéticos.

Aplicabilidad limitada: La separación magnética es adecuada para minerales que contienen impurezas magnéticas. Para aquellos minerales que no contienen magnetismo o tienen un magnetismo muy débil, el efecto de la separación magnética no es bueno y es posible que deba usarse junto con otros métodos de procesamiento de minerales.

Costo del equipo: Aunque el costo operativo de los equipos de separación magnética puede ser relativamente bajo, su costo de inversión inicial es alto, lo que puede ser un factor limitante para algunas minas pequeñas o proyectos con condiciones económicas limitadas.

Sensible a las propiedades del mineral: La separación magnética es muy sensible a las propiedades físicas y químicas del mineral. Diferentes minerales requieren diferentes tipos de equipos de separación magnética y condiciones operativas, lo que aumenta la complejidad del proceso y la dificultad de optimización.

Tamaño de partícula del producto limitado: Los separadores magnéticos son adecuados principalmente para partículas magnéticas más finas. Para materiales con tamaños de partículas más grandes, su efecto de separación puede estar limitado hasta cierto punto.

Estrategias para optimizar los procesos de separación magnética.

Ajuste la intensidad del campo magnético: Ajuste la intensidad del campo magnético de acuerdo con la fuerza magnética y el tamaño de partícula del material para mejorar la tasa de recuperación de minerales magnéticos.

Optimice los equipos de separación magnética: Seleccione el equipo de separación magnética apropiado, como separadores magnéticos permanentes o separadores magnéticos de alto gradiente, para acomodar materiales con diferentes rangos de tamaño de partículas.

Mejorar los parámetros de separación magnética: Ajuste parámetros como el caudal de lodo y el tiempo de separación magnética para optimizar el efecto de separación magnética.

Tecnología de separación magnética de clasificación: Divida el material en partículas gruesas y finas y realice la separación magnética por separado para mejorar la tasa de recuperación general y reducir el consumo de energía.

Proceso de separación magnética de múltiples etapas: el proceso de separación magnética se divide en etapas de desbaste, concentración y eliminación para mejorar la calidad del concentrado y la tasa de recuperación de recursos.

Según la descripción anterior, en la operación real, las empresas mineras deben decidir si utilizan la separación magnética o la combinan con otros métodos de beneficio de acuerdo con las características específicas del mineral y las condiciones económicas. Al implementar medidas de optimización, también se deben realizar ajustes en combinación con condiciones de producción específicas para garantizar la cientificidad y efectividad del flujo del proceso.

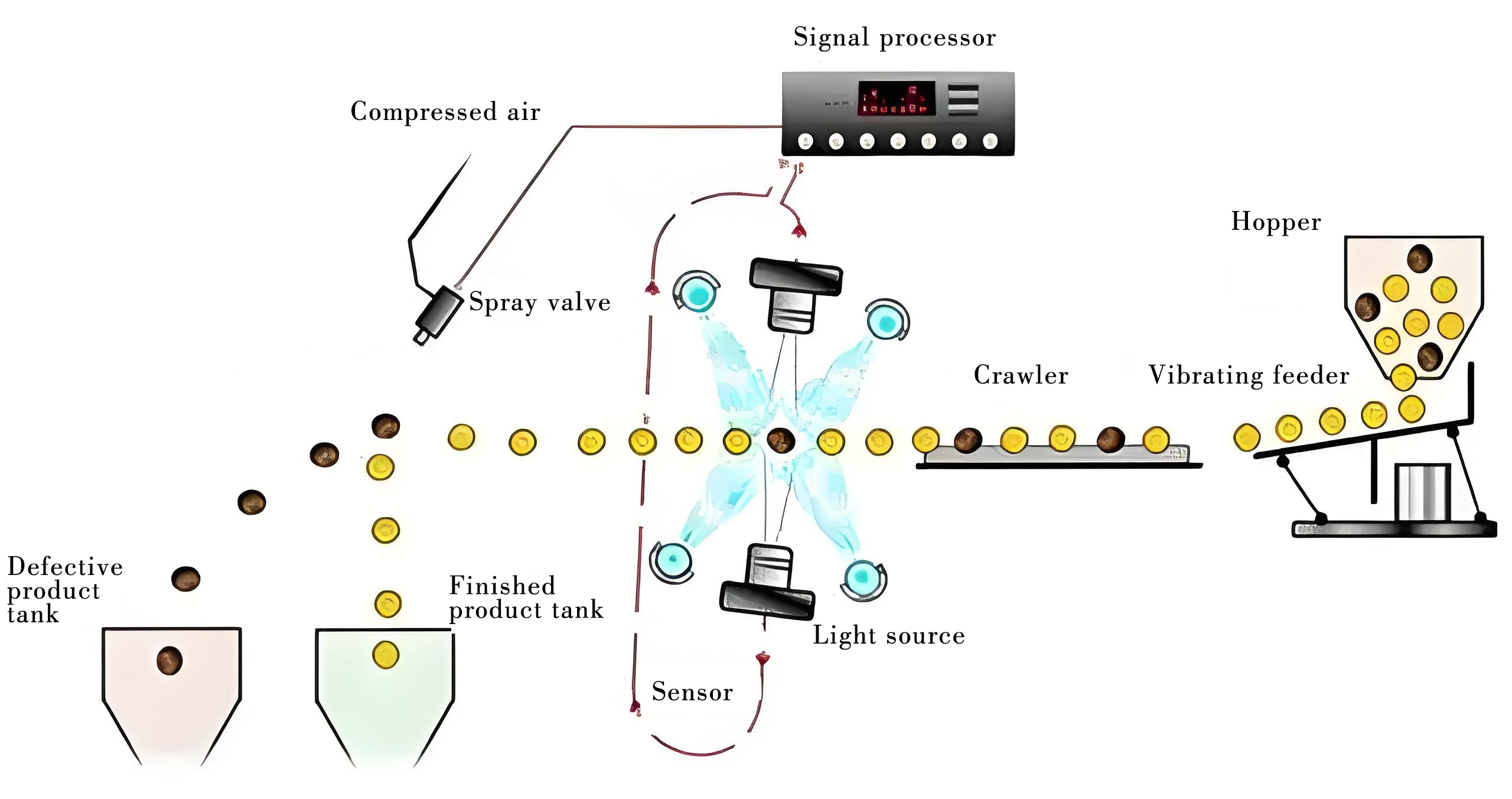

4. Fotoeléctrico Sseparación

El método de separación fotoeléctrica se utiliza para separar minerales detectando las propiedades ópticas del mineral (como color, brillo, etc.). Este método es eficiente, ahorra energía y es respetuoso con el medio ambiente, y es adecuado para eliminar rápidamente una gran cantidad de ganga inútil y mejorar la eficiencia de separación.

Ámbito de aplicación de la separación fotoeléctrica de minerales.

Tecnología fotoeléctrica de separación de minerales. es adecuado para la preclasificación y el enriquecimiento de diversos minerales, especialmente en el procesamiento de minerales de metales preciosos y no ferrosos. Puede lograr una separación precisa de minerales en función de las propiedades ópticas del mineral, como el color, el brillo y la transparencia. La tecnología de clasificación fotoeléctrica ha demostrado ventajas significativas en el procesamiento de recursos de fosfato de baja calidad. Puede eliminar rápidamente la ganga inútil, reducir la presión de los enlaces de procesamiento de minerales posteriores y hacer que los recursos de fosfato que originalmente eran difíciles de desarrollar y utilizar de manera económica y efectiva se reciclen por completo.

Ventajas y dson ventajas de photoelectrico ore sortear

aVentajas:

Alta eficiencia: La tecnología de clasificación fotoeléctrica puede eliminar rápidamente una gran cantidad de ganga inútil y mejorar la eficiencia de la clasificación.

Bajo costo: En comparación con el procesamiento tradicional de minerales físicos y químicos, el único consumo de energía de la clasificación fotoeléctrica es el consumo de electricidad, y el costo del procesamiento de minerales por tonelada es bajo.

Protección verde y ambiental: La clasificación fotoeléctrica no contamina el medio ambiente y es un método de procesamiento de minerales más ecológico.

Progreso tecnológico: Con el desarrollo de la tecnología informática y la tecnología de inteligencia artificial, el nivel de inteligencia de los equipos de clasificación fotoeléctrica se ha mejorado continuamente, lo que puede adaptarse mejor a las necesidades de clasificación de diferentes tipos y estructuras de minerales complejas.

Fuerte adaptabilidad: Al introducir tecnologías de vanguardia como la inteligencia artificial y el análisis de big data, el nivel de inteligencia y la adaptabilidad del sistema de clasificación fotoeléctrico han mejorado enormemente y puede procesar más tipos de minerales.

Desventajas

Dependencia tecnológica: El alto rendimiento de la tecnología de clasificación fotoeléctrica depende de sensores y algoritmos avanzados y tiene altos requisitos técnicos para los operadores.

Costo del equipo: Aunque el costo operativo es bajo, la inversión inicial del equipo de clasificación fotoeléctrico es alta, lo que puede limitar su aplicación en proyectos pequeños o sensibles a los costos.

Las ventajas de la tecnología de clasificación fotoeléctrica de minerales son su alta eficiencia, bajo costo y respeto al medio ambiente, mientras que las desventajas se concentran principalmente en la experiencia técnica y el costo del equipo. En aplicaciones prácticas, la elección de utilizar tecnología de clasificación fotoeléctrica debe basarse en las características específicas del mineral y en consideraciones económicas.

Tomando como ejemplo la clasificación de minerales de fosfato, la tecnología de clasificación de minerales fotoeléctrica se basa principalmente en las diferencias en las propiedades ópticas entre el mineral de fosfato y sus minerales asociados, como el color, el brillo y la transparencia, y logra una separación precisa del mineral de fosfato a través de iluminación de fuente de luz específica y Identificación precisa de sensores fotoeléctricos. Esta tecnología puede eliminar rápidamente una gran cantidad de ganga inútil, de modo que los recursos de fosfato que originalmente eran difíciles de desarrollar y utilizar de manera económica y eficiente puedan reciclarse por completo.

El impacto específico de la clasificación fotoeléctrica de minerales en el reciclaje de minerales de fosfato de baja ley

Mejorar la utilización de recursos: La tecnología de clasificación fotoeléctrica de minerales puede mejorar significativamente la ley original del mineral de fosfato de baja ley, haciéndolo más valioso económicamente para la minería. Por ejemplo, en la aplicación de la mina de fosfato Yichang Baoshishan, incluso bajo la condición de una ley de P2O5 del 14% al 16% del mineral en bruto, la ley de P2O5 del concentrado puede alcanzar más del 25%.

Reducir los costos de producción: Al eliminar rápidamente la ganga inútil, la clasificación fotoeléctrica reduce la presión de los enlaces de beneficio posteriores, mejora la eficiencia de la producción y reduce los costos de producción. Por ejemplo, la operación real del concentrador fotoeléctrico Shanshuya en el distrito de Yiling muestra que el costo directo del beneficio fotoeléctrico es de aproximadamente 5 yuanes/tonelada, que es mucho menor que el costo del beneficio medio pesado.

Reducir la contaminación ambiental: La tecnología de clasificación fotoeléctrica no implica humectación previa tradicional, separación magnética de medio, concentración, prensado de filtro, deshidratación y otros enlaces, no genera aguas residuales y el tratamiento de lodos es simple, seguro y respetuoso con el medio ambiente.

Mejorar la calidad del concentrado de fosfato: La tecnología de clasificación fotoeléctrica puede mejorar la tasa de recuperación de P2O5 y el grado del concentrado de fosfato. Por ejemplo, en la aplicación de la mina de fosfato Yichang en Hubei, la tasa de recuperación de P2O5 del concentrado es superior al 88% en promedio, lo que es mucho más alto que el indicador anterior del 72%.

Promover la utilización eficiente y de alto valor de los recursos: La aplicación de la tecnología de clasificación fotoeléctrica ayuda a lograr el desarrollo coordinado del desarrollo y la protección de los recursos de fósforo, y está en línea con las políticas nacionales pertinentes de conservación de energía y reducción de emisiones y de objetivos de pico de carbono y neutralidad de carbono.

Desde su creación en 2014, MINGDE Optoelectronics Technology Co., Ltd. se ha centrado en la clasificación fotoeléctrica. Es clasificadores de colores minerales y Clasificadores de minerales AI tienen un buen desempeño en el mercado y han sido probados en la práctica en diversas clasificaciones de minerales.

Hoy presentaremos primero estos cuatro métodos de clasificación de minerales más comunes, y más adelante surgirán cuatro métodos de clasificación de minerales más, que continuaremos presentando mañana.