Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024

Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024

La brucita, también conocida como magnesia, es un mineral de hidróxido. Su componente principal es el hidróxido de magnesio. Es uno de los minerales con mayor contenido de magnesio en la naturaleza. La brucita es un mineral no metálico raro y precioso rico en magnesio. Pertenece al sistema cristalino trigonal y tiene una variedad de apariencias. Suelen ser agregados escamosos o fibrosos. Es de color blanco, verde claro o incoloro. Tiene un brillo vítreo en la fractura, un brillo nacarado en la superficie de disociación, un brillo sedoso en la fibrosa, una lámina delgada flexible y una fibrosa quebradiza.La brucita es un hidróxido en capas que se encuentra ampliamente distribuido en la naturaleza y está ampliamente distribuido. Se distribuye principalmente en países y regiones como China, Canadá y Estados Unidos. Además, las minas de brucita también se distribuyen en Rusia, Corea del Norte, Noruega y otros países.Canadá y Estados Unidos se encuentran entre los principales productores de brucita del mundo. La brucita de Canadá se distribuye principalmente en Ontario, Quebec y otros lugares, mientras que los recursos de brucita de Estados Unidos se distribuyen principalmente en Nevada, Texas y otros lugares.Los recursos de brucita de China se distribuyen principalmente en la región occidental, como Xinjiang, Qinghai, Tíbet, Sichuan y otras provincias y ciudades según estratos sedimentarios. Además, algunos recursos de brucita también se distribuyen en el noreste de China, el norte de China, el centro de China y otras regiones. Específicamente, las reservas totales probadas de recursos de brucita en Porcelana han superado los 25 millones de toneladas, entre las cuales Fengcheng, Liaoning, Ji'an, Jilin, Ningqiang, Shaanxi, las montañas Qilian, Qinghai, Shimian, Sichuan, Xixia, Henan y otros lugares son importantes áreas de producción de brucita. En particular, Fengcheng, Liaoning, tiene los recursos de brucita más ricos del mundo. Porcelana, con reservas de hasta 10 millones de toneladas. Las reservas probadas de brucita en Ningqiang, Shaanxi, son de 7,8 millones de toneladas; Las reservas probadas de brucita en Ji'an, Jilin, son de 2 millones de toneladas.A juzgar por la calidad del mineral, la escala y las condiciones de extracción de brucita, la provincia de Liaoning tiene los mejores recursos de brucita en Porcelana. El mineral de brucita en Kuandian se acerca a la masa teórica de brucita (%): MgO 66,44, H2O 29.00, SiO2 0,80, Al2O3 0,21 Fe2O3 0,73.La brucita tiene una variedad de usos y aplicaciones, desde procesos industriales hasta aplicaciones ambientales y técnicas. Los siguientes son algunos de los principales usos de la brucita:(1) Extracción de magnesio y óxido de magnesio.El contenido de óxido de magnesio en el mineral de brucita es alto y tiene pocas impurezas; la temperatura de descomposición es baja; la materia volátil que se produce cuando se calienta no es tóxica e inofensiva, por lo que se pueden extraer magnesio y óxido de magnesio y otros productos de la brucita.(2) Magnesia quemada a muerteLa magnesia calcinada a muerte hecha de brucita tiene las ventajas de alta densidad (superior a 3,55 g/cm3), alta refractariedad (superior a 2800 ℃), alta inercia química y alta estabilidad al choque térmico. Se utiliza ampliamente en la producción de piezas clave, como revestimientos y fondos de hornos, especialmente en las industrias de fundición de acero y metales no ferrosos.(3) Óxido de magnesio ligeroEl óxido de magnesio ligero se extrae de la roca brucita de baja calidad mediante métodos químicos.(4) periclasa fundidaEs un producto puro especial requerido por los productos electrónicos de alta tecnología. El agregado de periclasa refinado con brucita mediante fusión eléctrica tiene una alta conductividad térmica y un buen aislamiento eléctrico, y la vida útil del producto aumenta de 2 a 3 veces.(5) Reactivo de magnesio químicamente puroUtilice principalmente el método de calentamiento eléctrico para extraer magnesio metálico y preparar reactivos químicamente puros como MgCl2, MgSO4 y Mg(NO3)2. Al mismo tiempo, puede usarse para fabricar agentes de alta resistencia a la corrosión y se usa ampliamente en la industria de galvanoplastia.(6) Materiales de refuerzoLa bruceita se puede utilizar como sustituto del crisotilo en algunos campos y se utiliza en materiales de aislamiento térmico de gama media, como el silicato de calcio microporoso y los tableros de silicato de calcio. La fórmula básica es: tierra de diatomeas, lechada de cal, vaso soluble, bruceita. El contenido de bruceita es del 8% al 10%. El producto tiene alta blancura, hermosa apariencia y baja densidad aparente.Al mismo tiempo, debido a la repetibilidad, resistencia a la corrosión, alta dureza y buena resistencia mecánica de la brucita, puede usarse como aditivo para mejorar la resistencia y dureza del cemento y mejorar la durabilidad del concreto. Además, la brucita también puede ralentizar la velocidad de generación de la fase gel del hormigón, retrasando así el proceso de degradación de la estructura.(7) Relleno para fabricación de papelLa brucita tiene alta blancura, buena descamación, fuerte adherencia y mala absorción de agua. Usarlo en combinación con calcita como relleno para la fabricación de papel puede cambiar el proceso de fabricación de papel del método ácido al método alcalino y reducir la contaminación del agua de lodo.(8) Retardante de llamaComo variante fibrosa de la brucita, la brucita fibrosa contiene aproximadamente un 30% de agua cristalina y tiene una temperatura de descomposición baja (450 ℃, estática aproximadamente 350 ℃). Es ampliamente utilizado en productos retardantes de llama debido a su buena resistencia al calor y retardo de llama.(9) Aplicación de protección del medio ambientePor sus características de composición, la brucita presenta una alcalinidad moderada y puede utilizarse como neutralizador de aguas residuales ácidas. Se utiliza para purificar sustancias ácidas en aguas residuales y gases residuales, reducir eficazmente contaminantes como la lluvia ácida y los gases residuales ácidos y así proteger el medio ambiente. En el proceso de neutralización de sustancias ácidas, la brucita también tiene una cierta capacidad amortiguadora.(10) Tratamiento de aguasLa brucita también juega un papel importante en el campo del tratamiento del agua. Se puede utilizar para eliminar los iones de dureza del agua, prevenir la formación de incrustaciones y proteger los equipos de tratamiento de agua. Además, la brucita también se puede utilizar para desoxigenar, ajustar el valor del pH del agua y amortiguar la calidad del agua, mejorando y optimizando así la calidad del agua.En general, la brucita tiene una amplia gama de usos, abarcando muchos campos como la construcción, la fundición de metales, la química, el tratamiento de aguas, la medicina, la protección del medio ambiente y la industria alimentaria.Para mejorar el valor de utilización de la brucita, generalmente utilizamos brucita de diferentes grados. En términos generales, la brucita se utiliza como materia prima para sales de magnesio, sales básicas de magnesio, óxido de magnesio y otros productos, y el grado de brucita es relativamente alto. En algunas aplicaciones específicas, como la fabricación de materiales refractarios y retardantes de llama, los requisitos de calidad para la brucita pueden ser relativamente bajos.Para mejorar el grado de brucita, podemos utilizar la trituración, la disociación y la clasificación para separar los minerales asociados en la brucita y lograr el propósito de mejorar el grado de brucita.Los minerales asociados comunes a la brucita son principalmente serpentina, calcita, dolomita, magnesita, minerales de silicato de magnesio, periclasa, diópsido y talco.Específicamente, la serpentina en el mineral asociado es un mineral de silicato de magnesio hidratado, generalmente de color amarillo verdoso o verde oscuro, con un brillo vítreo o sedoso. La calcita es un mineral de carbonato de calcio con brillo vítreo y baja dureza. La dolomita es un mineral carbonatado, similar a la calcita, pero con un mayor contenido de magnesio en su composición química. La magnesita es un mineral de carbonato de magnesio con brillo vítreo y baja dureza. Aprovechando las diferencias en las características de la superficie entre sus minerales asociados y la brucita, utilizamos equipos de clasificación fotoeléctrica para la clasificación, que pueden eliminar de manera efectiva la mayoría de los minerales asociados disociados, mejorar la ley del mineral de brucita y crear un mayor valor económico para las empresas mineras.Para algunas empresas mineras de brucita, después de una extracción a largo plazo, no existe un buen método de clasificación en la etapa de mineral de partículas, lo que resulta en alrededor del 30% al 40% del concentrado con una ley de más de 60 en el estanque de relaves. Con el desarrollo de la inteligencia artificial y la tecnología de procesamiento de minerales fotoeléctrico en los últimos años, el nivel técnico y la madurez del equipo han sido ampliamente reconocidos por el mercado y aplicados en la clasificación de relaves de brucita. En particular, el equipo de clasificación de inteligencia artificial de Mingde Optoelectronics puede identificar con precisión minerales asociados como brucita, serpentina y dolomita, y clasificarlos tomando fotografías, entrenando, aprendiendo y modelando el mineral a seleccionar.MINGDE Optoelectronics es una empresa que se centra en la tecnología de clasificación de minerales. La máquina clasificadora de inteligencia artificial desarrollada por él se aplica al proceso de clasificación de brucita. El equipo utiliza tecnología avanzada de reconocimiento de imágenes y algoritmos de inteligencia artificial para clasificar de manera eficiente y precisa la calidad de la brucita, eliminar impurezas y mejorar la calidad del mineral original. En resumen, la máquina clasificadora de inteligencia artificial de MINGDE Optoelectronics desempeña un papel clave en la clasificación de brucita. Optimiza el proceso tradicional de procesamiento de minerales a través de tecnología inteligente, mejora la precisión y eficiencia de la clasificación y contribuye al uso sostenible de los recursos.

¿Cuáles son los factores que afectan la clasificación de minerales?

Jun 12, 2024

¿Cuáles son los factores que afectan la clasificación de minerales?

Jun 12, 2024

Un artículo sobre piedra caliza

Jun 14, 2024

Un artículo sobre piedra caliza

Jun 14, 2024

Una introducción detallada al talco

Jun 22, 2024

Una introducción detallada al talco

Jun 22, 2024

Método de cálculo del costo del mineral

Jun 24, 2024

Método de cálculo del costo del mineral

Jun 24, 2024

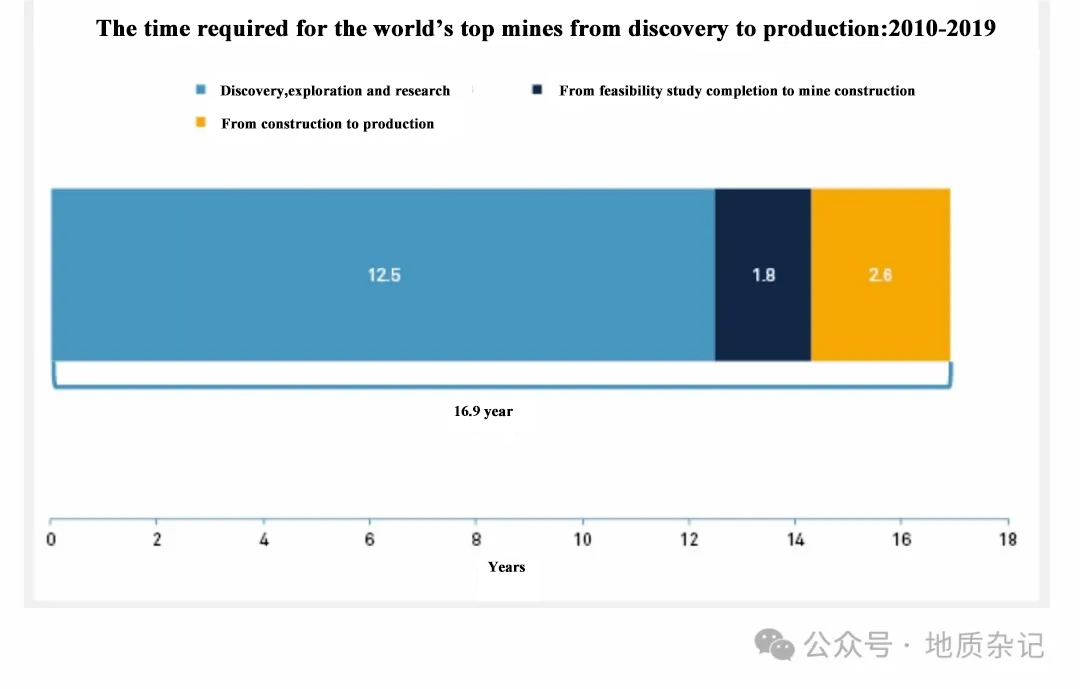

El tiempo promedio requerido por las principales minas del mundo desde su descubrimiento hasta su producción es de 16,9 años

Jun 25, 2024

El tiempo promedio requerido por las principales minas del mundo desde su descubrimiento hasta su producción es de 16,9 años

Jun 25, 2024

Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024

Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024