¡Clasificación, usos y procesos de clasificación de varios tipos de minerales!

Jun 08, 2024

¡Clasificación, usos y procesos de clasificación de varios tipos de minerales!

Jun 08, 2024

La clasificación y uso de los minerales es muy amplia. Los clasificamos en función de muchos factores como la composición química, las propiedades físicas y las aplicaciones industriales de los minerales. Los siguientes son los tipos de minerales metálicos y no metálicos que se pueden clasificar de forma aproximada.Mineral de metalLos minerales metálicos son minerales que contienen elementos metálicos o compuestos metálicos y se utilizan principalmente para extraer metales. Dependiendo de los metales que contengan, los minerales metálicos se pueden subdividir en las siguientes categorías:1. Minerales de metales preciosos: como oro, plata, minerales metálicos del grupo del platino, etc., se utilizan principalmente en la fabricación de joyas, reservas de divisas y algunos productos de alta tecnología.2. Minerales de metales no ferrosos: incluidos cobre, plomo, zinc, aluminio, etc., que se utilizan ampliamente en alambres y cables, materiales de construcción, fabricación de automóviles, fabricación de aviones, productos electrónicos y otros campos.3. Minerales de metales ferrosos: como el mineral de hierro, el mineral de manganeso y el mineral de cromo, que se utilizan principalmente en la producción de acero y otras aleaciones.4. Los minerales de metales raros: como tantalio, niobio, litio, etc., son cruciales para industrias de alta tecnología como la electrónica, la aeroespacial y los vehículos de nueva energía.5. Minerales radiactivos: como el mineral de uranio y el mineral de torio, que se utilizan principalmente en la generación de energía nuclear y en los campos médicos.Después de la extracción, trituración, beneficio y refinación, estos minerales se pueden refinar para convertirlos en metales, que se procesan en diversos productos y se utilizan ampliamente en diversas industrias como la construcción, la fabricación de maquinaria, la electrónica, el transporte, la aeroespacial, etc.Minerales no metálicosLos minerales no metálicos contienen casi ningún elemento metálico. Proporcionan materias primas industriales o se utilizan como materiales decorativos y de construcción.1. Minerales de materia prima química: como roca fosfórica, potasa, caliza, etc., utilizados en la fabricación de fertilizantes y productos químicos.2. Piedras preciosas y decorativas: como diamantes, rubíes, jade, mármol, granito, etc., utilizadas en joyería y decoración arquitectónica.3. Minerales de materiales de construcción: como yeso, arena de cuarzo y piedra caliza, utilizados en el cemento, la fabricación de vidrio y la industria de la construcción.4. Minerales cerámicos y refractarios: como el caolín y la arcilla, utilizados para fabricar utensilios cerámicos y materiales resistentes a altas temperaturas.5. Minerales energéticos: como el carbón, el petróleo y el gas natural. Aunque no pertenecen estrictamente a la clasificación de minerales tradicional, también son importantes recursos naturales y se utilizan principalmente para el suministro de energía.Además de utilizarse como material de construcción, también se utiliza para fabricar productos químicos, medicamentos, cosméticos, productos cerámicos, productos de vidrio, etc. También se utiliza ampliamente en la agricultura, la protección del medio ambiente y las industrias de alta tecnología.En resumen, los minerales son varios y tienen una amplia gama de usos. Desde minerales metálicos hasta minerales no metálicos, desde minerales energéticos hasta minerales de construcción y minerales de materias primas químicas, todos desempeñan un papel importante en sus respectivos campos. La extracción y utilización de minerales es uno de los fundamentos de la sociedad industrial moderna. Sin embargo, el proceso minero debe considerar la protección del medio ambiente y el desarrollo sostenible. Con el avance de la ciencia y la tecnología y el desarrollo de la industria, la demanda humana de minerales seguirá aumentando y la extracción y utilización de minerales serán más eficientes y respetuosas con el medio ambiente.Para aprovechar al máximo los diversos recursos minerales metálicos y no metálicos, se selecciona la tecnología de procesamiento de minerales adecuada para la separación en combinación con las características físicas y químicas del mineral. En la actualidad, los métodos comunes de procesamiento de minerales son principalmente los siguientes:Flotación: Es un método de separación mediante el tratamiento de las propiedades físicas y químicas de la superficie del mineral para hacer que los minerales se adhieran selectivamente a las burbujas. En el proceso de procesamiento de minerales, especialmente en el tratamiento de minerales de metales no ferrosos (como cobre, plomo, zinc, azufre, molibdeno, etc.), la flotación se utiliza ampliamente. Además, algunos metales ferrosos, metales raros y minerales no metálicos (como el grafito, la apatita, etc.) también pueden tratarse mediante flotación.Separación por gravedad: Es un método de separación basado en la densidad relativa (también llamada gravedad específica) de los minerales. Al aplicar dinámica de fluidos y diversas fuerzas mecánicas en un medio en movimiento (como agua o aire), los concentradores de diferentes densidades pueden crear condiciones adecuadas de estratificación y separación sueltas, logrando así la separación de partículas minerales de diferentes densidades.Separación magnética: es un método de separación de minerales mediante el uso de la diferencia magnética de los minerales para generar diferentes fuerzas en el campo magnético del separador magnético. Se utiliza principalmente para la separación de minerales de metales ferrosos (como hierro, manganeso y cromo) y también se puede utilizar para la separación de minerales de metales no ferrosos y metales raros.Separación electrostática: Es un método de separación basado en la diferencia de conductividad eléctrica de los minerales. Al colocar los minerales en un campo eléctrico de alto voltaje, la fuerza electrostática actúa de manera diferente debido a la diferente conductividad eléctrica de los minerales, logrando así la separación de los minerales. Este método se utiliza principalmente para la separación de metales raros, metales no ferrosos y minerales no metálicos, especialmente en la separación de concentrados gruesos submezclados, como scheelita y casiterita, circón, tantalita y mineral de niobio.Beneficio químico: es una tecnología de beneficio que utiliza métodos químicos para cambiar la composición mineral y luego enriquece los componentes objetivo mediante otros métodos. Por ejemplo, el mineral de cobre que contiene malaquita se puede lixiviar con ácido sulfúrico diluido para convertir la malaquita en una solución de sulfato de cobre. Reemplazando los iones de cobre en la solución con virutas de hierro, se puede obtener cobre metálico (cobre esponja). El beneficio químico es uno de los métodos eficaces para procesar y utilizar de forma integral algunas materias primas minerales pobres, finas e impuras que son difíciles de seleccionar. También es una de las formas importantes de aprovechar al máximo los recursos minerales, resolver los problemas de las aguas residuales, los residuos y el tratamiento de gases residuales, realizar el reciclaje de residuos y proteger el medio ambiente.Beneficio microbiano: también conocido como beneficio bacteriano, es un método de beneficio que utiliza microorganismos como bacterias oxidantes de hierro, bacterias oxidantes de azufre y bacterias de silicato para eliminar hierro, azufre, silicio y otros elementos de los minerales. Mediante el uso de bacterias oxidantes de hierro para oxidar el hierro, bacterias oxidantes de azufre para oxidar el azufre y bacterias de silicato para descomponer el silicio en la bauxita, se puede lograr el propósito de desulfuración, eliminación de hierro y eliminación de silicio. Además, el beneficio microbiano también se puede utilizar para recuperar metales como cobre, uranio, cobalto, manganeso y oro.https://www.mdoresorting.com/mingde-ai-sorting-machine-separate-phosphorite-oreBeneficio fotoeléctrico: Es un método de beneficio que utiliza las características físicas del mineral a beneficiar y la ganga para identificarlo y clasificarlo. Utiliza una combinación de maquinaria y electricidad para separar minerales imitando la acción de selección manual. Utiliza las diferencias en la reflexión y transmitancia de la luz de diferentes minerales, como color, textura, forma, brillo, manchas, densidad y otras diferencias características para la identificación y clasificación. El mineral se separa principalmente después de pasar por el sistema de alimentación, el sistema fotoeléctrico, el sistema de control eléctrico y el sistema de clasificación.Como líder en la industria de procesamiento de minerales fotoeléctricos, Mingde Optoelectronics ha lanzado una serie de equipos que incluyen cinco series y más de 20 tipos de equipos, principalmente máquinas clasificadoras de inteligencia artificial, máquinas clasificadoras de color de minerales, máquinas clasificadoras de arena mineral, máquinas clasificadoras de rayos X inteligentes. máquinas clasificadoras, robots de eliminación de cuerpos extraños y otros productos. En la actualidad, se utiliza ampliamente en minerales metálicos y no metálicos como cuarzo, feldespato potásico, calcita, carbonato cálcico, dolomita, fluorita, talco, wollastonita, bauxita, cuarzo pegmatita, piedra caliza, óxido de calcio, esponja de titanio, escoria de silicio, Mina de oro, guijarros, roca de fosfato, sílice, brucita, relaves de tungsteno, ganga de carbón, caolín carbonífero, etc.

Aplicación de la tecnología de separación fotoeléctrica de minerales en el procesamiento de recursos minerales de baja ley

Jun 29, 2024

Aplicación de la tecnología de separación fotoeléctrica de minerales en el procesamiento de recursos minerales de baja ley

Jun 29, 2024

Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024

Brucita: Características, Distribución, Usos y Métodos de Beneficio!

Jun 29, 2024

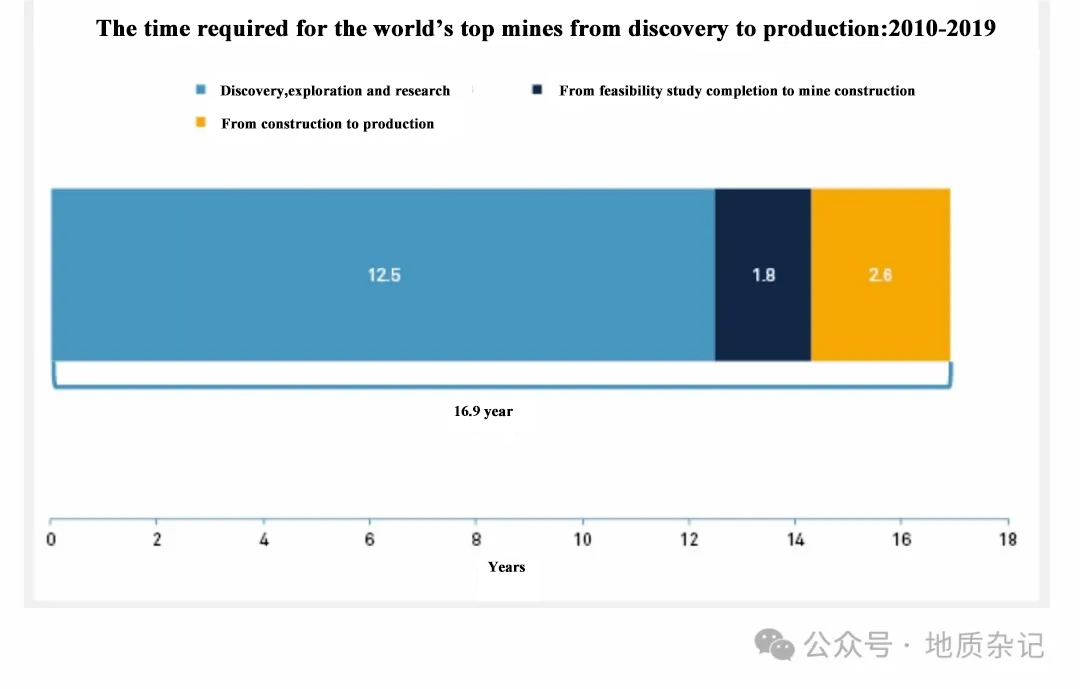

El tiempo promedio requerido por las principales minas del mundo desde su descubrimiento hasta su producción es de 16,9 años

Jun 25, 2024

El tiempo promedio requerido por las principales minas del mundo desde su descubrimiento hasta su producción es de 16,9 años

Jun 25, 2024

Método de cálculo del costo del mineral

Jun 24, 2024

Método de cálculo del costo del mineral

Jun 24, 2024

Una introducción detallada al talco

Jun 22, 2024

Una introducción detallada al talco

Jun 22, 2024

La importancia del desarrollo minero verde

Jun 20, 2024

La importancia del desarrollo minero verde

Jun 20, 2024

Un artículo sobre piedra caliza

Jun 14, 2024

Un artículo sobre piedra caliza

Jun 14, 2024

¿Cuáles son los factores que afectan la clasificación de minerales?

Jun 12, 2024

¿Cuáles son los factores que afectan la clasificación de minerales?

Jun 12, 2024

¿Cuáles son los escenarios de aplicación específicos de la tecnología de inteligencia artificial en la clasificación de recursos mineros?

Jun 11, 2024

¿Cuáles son los escenarios de aplicación específicos de la tecnología de inteligencia artificial en la clasificación de recursos mineros?

Jun 11, 2024

Introducción de mineral de fosfato

Jun 08, 2024

Introducción de mineral de fosfato

Jun 08, 2024

¡Clasificación, usos y procesos de clasificación de varios tipos de minerales!

Jun 08, 2024

¡Clasificación, usos y procesos de clasificación de varios tipos de minerales!

Jun 08, 2024

¿Cómo seleccionar mejor el mineral en función de sus características?

Jun 04, 2024

¿Cómo seleccionar mejor el mineral en función de sus características?

Jun 04, 2024